- 1

- 2

- 3

- 4

- 5

- 6

- 7

- 8

- 9

- 10

はじめに

世界の製造業は今、深刻な労働力不足、第4次産業革命の進展、大量カスタマイズの需要増加、不安定なグローバル市場における機敏な対応の必要性といった強力な要因によって、大きな変革の渦中にあります。2024年のマッキンゼー(McKinsey)の報告によると、今後2年間で世界の製造業者の70%が自動化への投資を増やす予定です。

このブログでは、製造プロセスの自動化について知っておくべきあらゆることを解説します。自動化の種類、現代の工場にもたらす主要なメリット、自社工場で導入するための実践的ステップについて学べます。

製造プロセスの自動化とは?

製造プロセスの自動化とは、統合された機械、ロボット技術、制御システム、そしてソフトウェアを活用し、人による介入を最小限に抑えて生産工程を実行する仕組みです。これにより、素材の搬送、組立、検査、品質管理、追跡可能といった作業が一貫性を持って効率化され、生産全体の精度とスピードが向上します。

従来の製造業では、作業員が手作業や半自動の機械を使いながら反復作業を行うことが一般的で、データの可視性も限定的でした。その結果、工程にばらつきが生じやすく、リードタイムの長期化や人的ミスのリスクも高くなります。

一方で、自動化された製造環境では、スマートマシンとリアルタイム対応の情報システムが連携し、各プロセスを高精度かつ安定的に遂行します。これにより、サイクルタイムの短縮、柔軟な生産調整、そして工場全体のプロセス可視化が実現され、競争力のある製造体制を構築することが可能になります。

| 観点 | 手動/半自動 | 完全自動化 |

|---|---|---|

| 労働依存度 | 人的労働への高い依存 | 機械が大部分の工程を処理 |

| ばらつきとエラー | ばらつきが大きく、エラーが発生しやすい | 一貫性があり高精度 |

| 拡張性 | 限定的で労働集約的 | 少ないコストで容易に拡張可能 |

| データの可視性 | 最小限、紙ベースが中心 | リアルタイムのデジタルダッシュボード |

⭐️ 「製造業におけるデジタルトランスフォーメーション」もご覧ください

製造業における自動化の種類

固定(ハード)自動化

固定(ハード)自動化

固定自動化は、単一製品またはごく限られた製品ラインの大量生産を目的とした自動化方式です。設備は特定の作業に特化して設計されており、高速かつ安定した稼働が可能です。この自動化は、長期間にわたって生産プロセスが変更されない場合に最適です。

| メリット | デメリット |

|---|---|

| 非常に高速で高い生産能力 | 柔軟性が低く、多品種対応には不向き |

| 品質の一貫性が高い | 再構成にはコストと時間がかかる |

| 大量生産時の単位コストが低い | 初期設備投資が大きい |

柔軟(ソフト)自動化

柔軟自動化は、素早い切り替えと小ロット生産やカスタマイズ製品への対応を可能にする自動化方式です。ロボット、AI、マシンビジョン、モジュール型セルなどの先進技術を活用し、異なる製品に即座に対応できる柔軟性を持っています。この自動化方式は、第4次産業革命やスマートファクトリーの中核を成す要素です。

| メリット | デメリット |

|---|---|

| 製品変更への迅速な対応が可能 | 初期導入の複雑さと統合コストが高い |

| 大量カスタマイズが実現できる | AIやロボティクスなどの高度技術が必要 |

| 小ロット・多品種生産に最適 | システム設計の高度な要求がある |

プログラム可能な自動化

プログラム可能な自動化は、製品設計が定期的に変更されるバッチ生産に適した方式です。CNC機械やプログラム可能なロボットのような装置は、生産ロットごとに再プログラミングが可能であり、固定自動化よりも柔軟性に優れています。

| メリット | デメリット |

|---|---|

| 製品の多様性への柔軟な対応が可能 | 再プログラミングのためにダウンタイムが発生 |

| 中量生産に適している | 固定自動化ほどのスピードはない |

| 完全な柔軟自動化よりコストが低い | 熟練したプログラミングスキルが必要 |

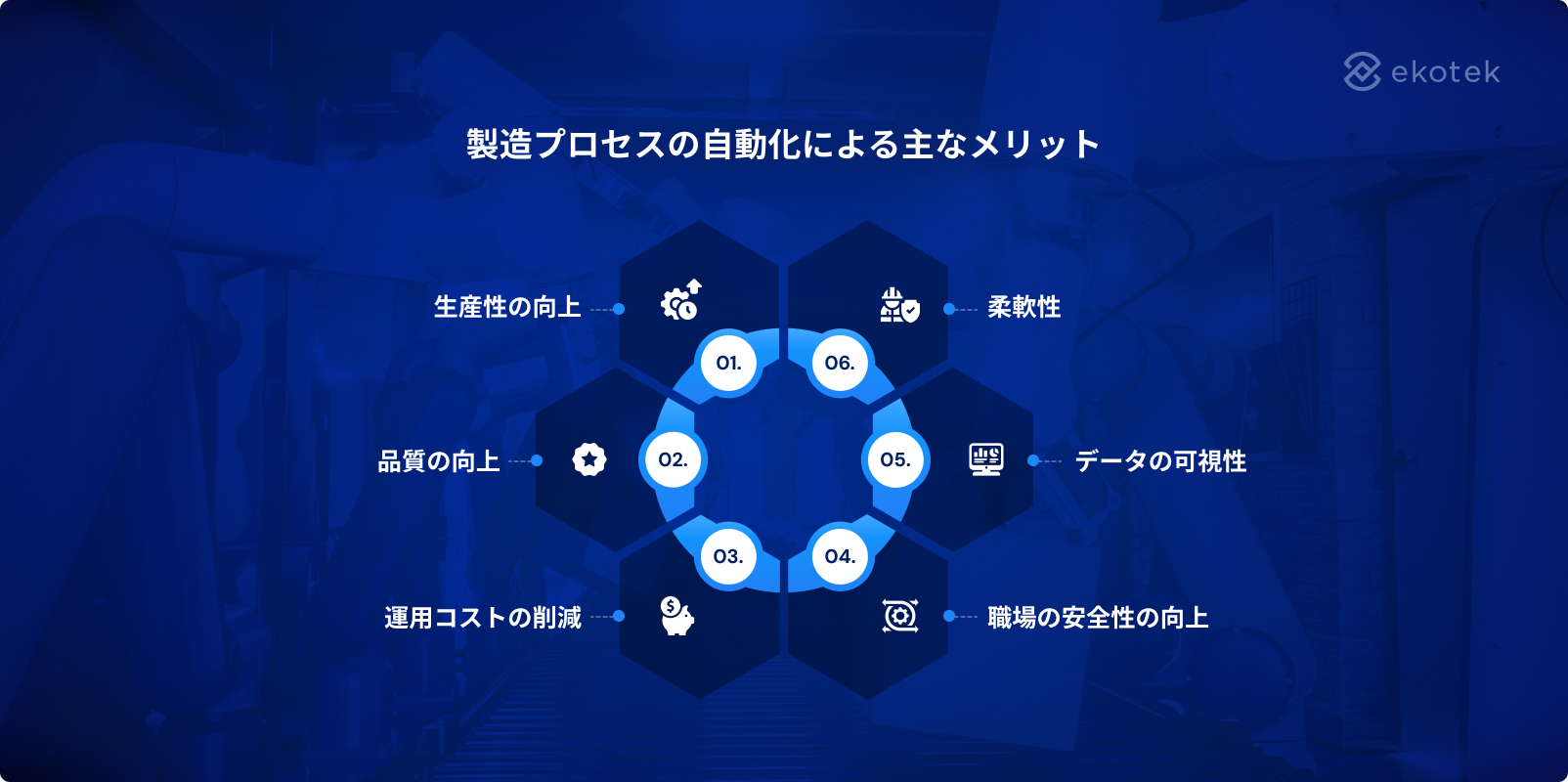

製造プロセスの自動化による主なメリット

生産性の向上

生産性の向上

自動化によって、生産ラインは人間の労働能力を超えてより高速かつ長時間稼働することが可能になります。

- ロボットは24時間365日稼働でき、疲労もなく、手作業と比べてサイクルタイムを30〜50%短縮することが可能です。

- 既存のERPやMESとのレガシーシステム統合により、最新のデジタルツールとの間でデータがシームレスに連携され、、データの分断や手入力による遅延が大幅に削減されます。

⭐️ 「Ekotekによる物流企業のレガシー移行」事例もぜひご覧ください

品質の向上

自動化システムは一貫性を高め、人為的ミスのリスクを低減することで、より高品質かつ予測可能な製品品質を実現します。

- 「コンピュータビジョン」システムは99%以上の精度で製品を検査し、人間の目では見逃しがちな微細な欠陥も検出可能です。

- プログラム制御装置(PLC)は、生産変数を厳密に制御し、すべてのバッチにおいて高精度な公差と一貫した製品仕様を確保します。

運用コストの削減

自動化には初期投資が必要ですが、長期的には労働力の削減、廃棄物の最小化、エネルギー使用量の最適化により、運用コストを大幅に削減できます。

- 単純作業や危険作業に従事する作業員の数を削減でき、人材を付加価値の高い業務に再配置できます。

- AIを活用した異常検知や予知保全により、非効率や設備トラブルを早期に特定・対処できます。

- データ主導のプロセス最適化により、エネルギー消費、材料使用量、設備総合効率(OEE)を継続的に改善し、コスト削減に貢献します。

⭐️ 「AI統合」に関する詳細はこちらをご覧ください

職場の安全性の向上

自動化により、危険、肉体的負担が大きい、または人間工学的に困難な作業を代替することで、職場の安全性が向上します。

- 溶接、重量物の運搬、有害物質の取り扱いなどをロボットが担うことで、作業者の怪我リスクを最小化できます。

- デジタルシステムによって設備の状態が可視化され、予知保全が可能となることで、機械関連の事故リスクを軽減します。

データの可視性

自動化システムはリアルタイムの豊富なデータを提供し、より優れた意思決定と継続的な改善を支援します。

- MES(製造実行システム)やSCADAダッシュボードでは、OEE(設備総合効率)、生産量、ダウンタイム要因などのKPIをリアルタイムで表示できます。

- ブロックチェーンを活用した追跡可能性により、食品・飲料、医薬品、精密製造などの業界において、サプライチェーン全体の透明性が向上します。

⭐️「Ekotekが製造業向けにPower BIを統合し、データ追跡を強化した」事例をご覧ください

柔軟性

最新の自動化技術により、メーカーは製品需要や市場動向の変化に迅速に対応できるようになります。

- モジュール型ロボットセルにより、製品ラインの切り替えが数時間ではなく数分で可能になります。

構成可能な自動化プラットフォームや統合「AIエージェント」により、リアルタイムの販売予測や注文変更に基づいて生産スケジュールを動的に最適化することが可能です。

自動化を推進する主要テクノロジー

IoTセンサーとリアルタイム監視

IoTセンサーとリアルタイム監視

IoTセンサーは機械や生産ライン全体に組み込まれ、設備の状態、プロセス変数、環境条件に関するデータを継続的に収集します。

- 振動、温度、圧力、超音波などのセンサーにより、設備の摩耗やプロセスの異常変動を早期に検知できます。

- IIoT(産業用IoT)プラットフォームは、これらのデータをリアルタイムで集約・分析し、作業員が生産パフォーマンスを可視化し、ダウンタイム前に問題を察知することを可能にします。

人工知能(AI)

AIは、業務全体の最適化を実現するために、生産データを大量に解析し、スマートな判断を下すことで、自動化システムに知的なレイヤーを追加します。

- AIは、生産スケジューリングを動的に最適化し、生産ラインの速度やリソース配分を需要に応じて調整し、ボトルネックを削減できます。

- AI搭載のビジョンシステムはミリ秒単位で微細な欠陥を検出し、リアルタイム品質管理を可能にすることで歩留まりを向上させ、廃棄を削減します。

⭐️ 「AIアウトソーシング」の活用についても検討してみてはいかがでしょうか

機械学習(ML)

ML(機械学習)はAIの一分野であり、過去のデータから学習し、パフォーマンスを継続的に向上させることができます。

- 故障予測システムはセンサーデータを活用して故障の前兆となるパターンを特定し、故障が発生する前に保全を行うことで突発的なダウンタイムを削減します。

- プロセス最適化アルゴリズムは生産トレンドを分析し、効率向上、生産量の最大化、ムダの最小化に向けた調整案を提案します。

コンピュータビジョン

コンピュータビジョンシステムは、2D・3DカメラとAIを組み合わせ、製品検査やロボットの精密な動作制御を実現します。

- カメラは寸法精度、表面品質、部品の向きを検出し、自動車、電子機器、医療機器といった業界で不可欠な品質保証をサポートします。

- ロボットアームと連携することで、繊細または不規則な形状の部品に対しても高精度なピック&プレース作業が可能になります。

⭐️ 「コンピュータビジョンが産業をどのように変革しているか」をご覧ください

MESとERPの統合

自動化の価値を最大化するためには、上位のビジネスシステムとの連携が不可欠です。ここで重要なのが、MES(製造実行システム)とERP(基幹業務システム)の統合です。

- MESは仕掛品の追跡、現場データのリアルタイム収集、生産工程の管理を行います。

- ERPはこのデータを在庫、財務、購買、サプライチェーン管理と同期させ、企業全体の状況をリアルタイムかつ統合的に把握できるようにします。

製造プロセスの自動化における代表的なユースケース

BOM(部品表)の自動化

BOM(部品表)の自動化

BOM作成の自動化は、複雑な文書からの手動データ抽出を削減することで、精度を向上させ、生産計画の迅速化を実現します。

- コンピュータビジョンは、技術図面や画像から製品コンポーネントを識別します。

- AIエージェントは、構造化されたBOM情報を検証し、ERPまたはPLMシステムに自動入力します。

実際の事例として、Ekotekはグローバルな靴メーカー向けにAI搭載のBOM自動化ソリューションを提供しました。このプロジェクトでは、以下の技術を組み合わせた専用AIエージェントを構築しています:

- コンピュータビジョン:技術図面や画像から、アッパー、ソール、ライニングなどの靴部品を認識・セグメント化。

- 自然言語処理(NLP):PDFや仕入先などの非構造化文書から材料データを抽出。

成果:

- エンジニアチームの手作業を大幅に削減

- BOM精度の向上

- 生産計画サイクルの短縮

⭐️ 「弊社のAIエージェントがどのように機能するか」をご覧ください

AIによる品質検査

手作業による検査は時間がかかるうえ、微細な欠陥を見逃す可能性があります。AI駆動のコンピュータビジョンは、より高速かつ一貫性のある品質管理を実現します。

- コンピュータビジョンシステムは、表面欠陥、寸法誤差、ラベル不備などをリアルタイムで検出します。

- AIモデルは製品の違いに柔軟に対応し、学習を重ねることで性能が向上します。

- 検査結果は品質ダッシュボードに統合され、継続的なモニタリングが実現されます。

ワークフロー自動化のためのAIエージェント

製造業では、さまざまなシステム間で膨大なデータが生成されます。AIエージェントは、日常的なワークフローを自動化し、リアルタイムの意思決定をサポートします。

- 生産KPIを監視し、異常を検知してアラートを自動発報します。

- シフトレポート、生産サマリー、定型文書を自動生成します。

- 受注や生産データに基づき、動的なスケジューリングを支援します。

包装・パレット積みの自動化

包装工程は製造現場でボトルネックになりやすく、自動化により作業の高速化・標準化・省人化が可能です。

- ビジョン誘導型ロボットは、製品のサイズや向きに応じて柔軟に識別・ピックアップし、箱やトレイに梱包します。

- 自動パレタイズシステムは、完成品の箱を高速かつ高精度でパレットに積載します。

在庫管理

手動による在庫管理はエラーが発生しやすく、更新も遅れがちです。自動化されたシステムにより、リアルタイムでの可視化と正確な在庫追跡が可能になります。

- AS/RS(自動倉庫・自動搬送システム)は、原材料、部品、完成品を高精度に保管・取り出し・追跡し、保管スペースの削減と取り違えの防止に貢献します。

- RFIDタグとIoT対応スキャナーを活用することで、在庫の位置、移動状況、在庫量をリアルタイムで追跡でき、タイムリーな生産や在庫コストの最小化を支援します。

予知保全

予期せぬ設備故障は高額なダウンタイムと修理コストにつながります。予知保全は、自動化とデータを活用して早期兆候を検出し、計画的なメンテナンスを可能にします。

- IoTセンサーが振動、温度、潤滑状態、モーター電流などの設備パラメータを常時監視し、異常を検知します。

- 機械学習モデルがこれらのセンサーデータを分析し、ベアリングやモーターなどの部品が故障する可能性の高いタイミングを予測することで、事前に保全を実施し、ダウンタイムと修理コストの削減が可能になります。

課題と考慮すべき点

初期投資コスト

初期投資コスト

産業用ロボット、PLC、ビジョンシステムの購入や既存オペレーションとの統合には、1ラインあたり数十万ドル規模の投資が必要となる場合もあります。企業は意思決定の前に、生産性、品質、コスト削減の観点から長期的なROI(投資対効果)を詳細に分析することが不可欠です。

レガシーシステムとの統合

多くの製造現場では、いまだに最新の自動化プラットフォームと連携できない旧型設備が使われています。適切な統合がなければ、これらの古い機械がデータの分断を引き起こし、エンドツーエンドの可視性を妨げる要因となります。

そのため、多くのメーカーは、旧型設備を新しいデジタルシステムとつなぐために、機械の改修やミドルウェアの導入に投資する必要があります。

人材の再構築

機械が反復作業を担うようになるにつれて、人間の作業者はロボットのプログラミング、システム監視、データに基づく意思決定といった、より高度な役割へと移行する必要があります。

この再構築を実現するには、企業は従業員研修に投資し、管理仕方を変革することで、将来に対応できる人材を育成し、イノベーションを促進する企業文化を築く必要があります。

サイバーセキュリティのリスク

あらゆる接続機器は、製造ラインの停止や機密データの漏洩を引き起こす可能性のあるサイバー攻撃の侵入口となり得ます。これらのリスクを軽減するために、製造業者はネットワークのセグメント化、産業用ファイアウォール、VPN、定期的なセキュリティ監査など、強固なサイバーセキュリティ対策を導入する必要があります。

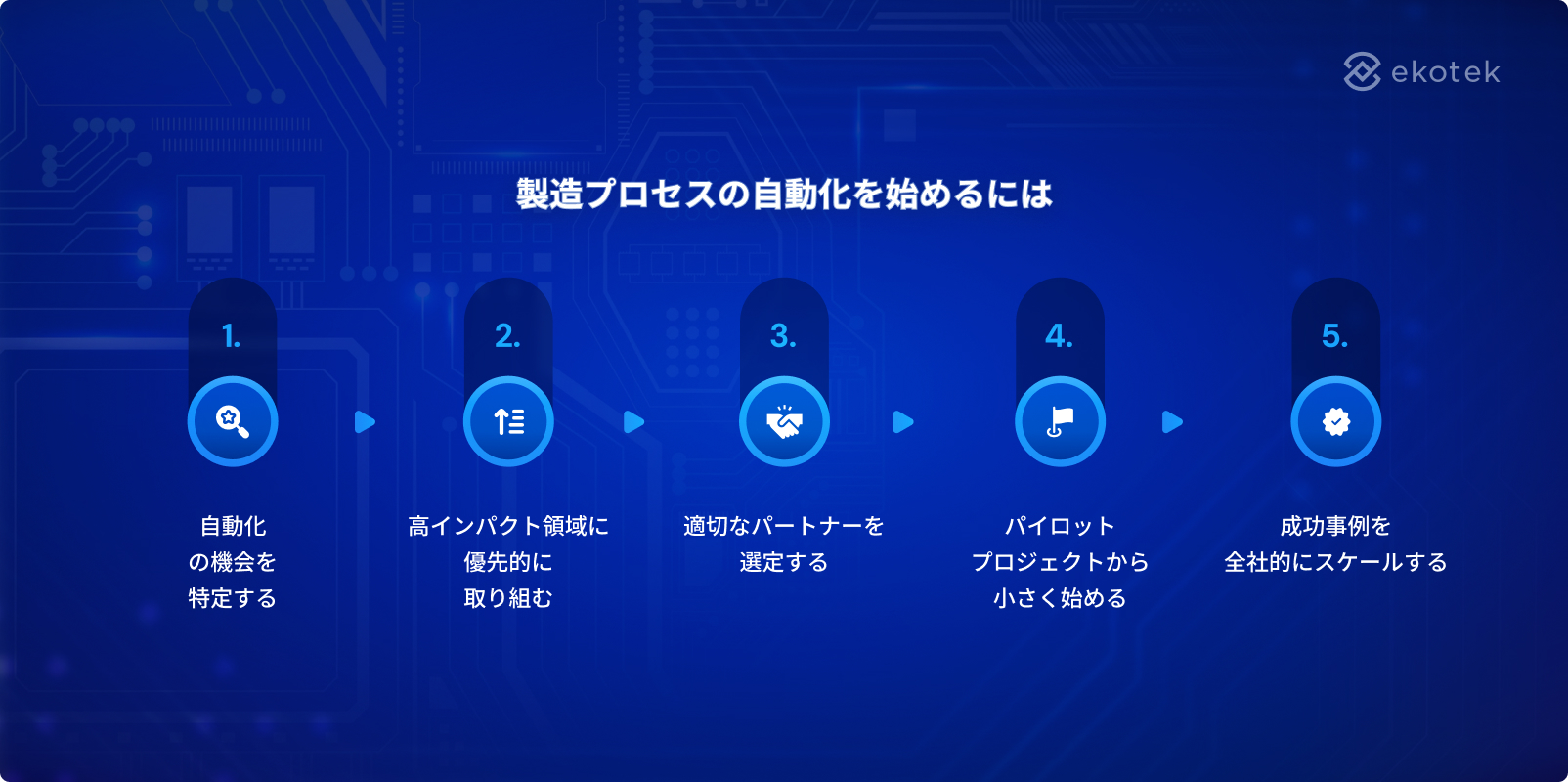

製造プロセスの自動化を始めるには

ステップ1:自動化の機会を特定する

ステップ1:自動化の機会を特定する

まずは、現在の製造プロセスを詳細に監査することから始めましょう。工場全体のワークフローを可視化し、人手に依存している作業、反復業務、品質問題、ボトルネックが存在する領域を洗い出します。

その際、ダウンタイムのログ、不良率、作業時間などの実データに基づいて、自動化の効果が高い工程から優先順位をつけることが重要です。

ステップ2:高インパクト領域に優先的に取り組む

機会を特定したら、最も高いビジネス価値をもたらすものに注力します。ROI(投資対効果)、回収期間、技術的な難易度などを基準に、候補となるプロジェクトを優先順位付けます。多くの場合、生産のボトルネックや不良品の多い工程を自動化する方が、少量生産ラインを完全に自動化するよりも早く効果を得られます。

ステップ3:適切なパートナーを選定する

社内で自動化チームを構築することは、高コスト・時間の消費・スキルの偏りなどの課題を伴います。

そのため、製造業のDX(デジタルトランスフォーメーション)に特化した外部パートナーと連携することで、最新技術と業界横断的なベストプラクティスへのアクセス、実装スピードの向上とリスクの低減と長期的な拡張性の確保の多くのメリットが得られます。

製造業向けDXサービスを専門とするEkotekのようなパートナーにアウトソーシングすることで、自動化の取り組みを加速し、将来に向けた成長基盤を構築できます。

ステップ4:パイロットプロジェクトから小さく始める

工場全体を一度に自動化しようとするのではなく、まずは単一の自動化セル又はラインなど、小規模なパイロットプロジェクトから開始するのが効果的です。

これにより、コンセプトの妥当性を検証し、サイクルタイムやコスト削減などの実際の成果を測定しながら、自社に合ったアプローチを洗練させることができます。

ステップ5:成功事例を全社的にスケールする

パイロット導入が成功したら、複数の生産ラインや工場全体への自動化展開計画を策定します。自動化アーキテクチャを標準化し、設備、MES、ERPシステム間のデータ連携をシームレスに保つことが重要となります。また、ガバナンスの推進、サイバーセキュリティのベストプラクティス維持、そして自動化の継続的な改善と拡大を担うCoE(Center of Excellence)の設立も検討すべきです。

製造プロセスの自動化の旅を支援するEkotekのDXサービス

Ekotekは、製造業のお客様が業務の自動化と最適化を実現するために、包括的なデジタDXサービスを提供しています:

- AI統合とプロセス自動化: AIを活用して製造プロセスを合理化し、手作業の削減、精度と効率の向上を実現します。

- システムの刷新とイノベーション: レガシーシステムを最新のクラウドベース、APIファーストなアーキテクチャへ刷新し、データのシームレスな連携と統合を可能にします。

- カスタム企業管理システム: 製造業のニーズに合わせて、ERP、MES、DMS、CRMなどの業務システムを設計・開発し、ワークフローの自動化を支援します。

- ユーザー向けアプリケーションと新たなビジネスモデル: 製造業者向けに、新しいデジタルサービスやビジネスモデルを支えるユーザー中心のアプリケーションを構築します。

Ekotekのモジュール型かつ柔軟なアプローチにより、小規模な自動化ユースケースから本格的な全社DX推進まで、貴社のフェーズに応じた最適なソリューションを提供いたします。

まとめ

製造プロセスの自動化は、もはや「あると便利なもの」ではなく、競争力、柔軟性、データ主導の経営を目指す製造業にとって戦略的な推進力となっています。AIや高度な自動化、そして最新システムとの統合を取り入れることで、生産サイクルの高速化、製品品質と一貫性の向上、さらには運用コストの削減が実現できます。

信頼できるDXパートナーであるEkotekは、自動化の加速とオペレーションの近代化を支援し、業界横断的な専門知識と実績をもとにお客様をサポートしています。

私たちの合理化されたワークフローと厳格な品質基準は、迅速かつ確実なプロジェクト遂行を保証します。また、拡張性の高い提供体制と強力なパートナーネットワークにより、パイロット導入から全社的な変革まで柔軟に対応可能です。

📩 よりスマートでつながった製造業を目指しませんか?

次のDXプロジェクトについて、ぜひ「Ekotekにお問い合わせください」。

- 1

- 2

- 3

- 4

- 5

- 6

- 7

- 8

- 9

- 10